در رنگها و پوششها، حلالها عمدتاً برای حل کردن یا پخش کردن اجزای مختلف مورد استفاده در فرمولاسیون استفاده میشوند. پوششهای صنعتی ساخته شده با حلالها تا 10 برابر سریعتر از جایگزینهای کم حلال در دمای اتاق خشک میشوند و رنگآمیزی را سریع و آسان میکنند و در کنار آن مزایای دیگری مانند محافظت طولانیمدت، عملکرد عالی در شرایط آب و هوایی شدید و بسیاری موارد دیگر دارند.

هنگام انتخاب حلال مناسب برای فرمولاسیون پوشش های صنعتی، باید فاکتورهای اصلی در نظر گرفته شوند. همچنین، باید یک ارزیابی اولیه از خانوادههای حلالهای مختلف (هیدروکربنها، کتونها، استرها، الکلها، گلیکول اترها...) و برخی از حلالهای خاص موجود در آنها را بیابید.

چرا حلال در رنگ و پوشش ها مورد نیاز است؟

حلال ها به فرمولاسیون رنگ و پوشش اضافه می شوند برای حل کردن ترکیباتی مانند:

♦ رنگدانه ها

♦ مواد افزودنی و

♦ بایندرها

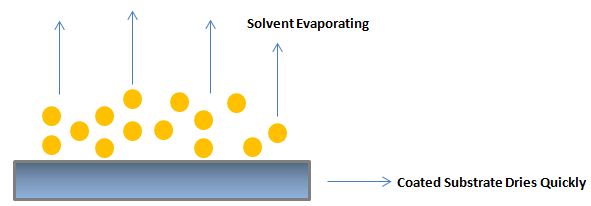

پس از اعمال رنگ بر روی سطح، حلال تبخیر می شود و به رزین و رنگدانه اجازه می دهد تا لایه ای از رنگ ایجاد کند و به سرعت خشک شود. افزودن حلال ها در فرمولاسیون رنگ به بهینه سازی کارآیی سیستم کمک می کند.

حتی اگر تقریباً هیچ حلالی در پوشش خشک شده نهایی به دلیل تبخیر وجود نداشته باشد، نقش آنها در فرمولاسیون پوشش ضروری است.

♦ حلال ها ویسکوزیته را برای کاربرد کنترل می کنند.

♦ حلال ها تأثیر مهمی بر کیفیت فیلم دارند که به شدت به میزان تبخیر حلال در طول خشک شدن بستگی دارد.

در نتیجه، حلال ها می توانند بر خواصی مانند ظاهر فیلم، چسبندگی یا حتی خوردگی تأثیر گذار باشند.

قبل از آشنایی با خانوادههای اصلی حلالهای مورد استفاده در فرمولاسیون رنگها و پوششها، بیایید بیشتر در مورد قدرت حلشوندگی بدانیم که مهمترین پارامتر برای انتخاب یک حلال جدا از فراریت و نرخ تبخیر آن است.

روش تخمین قدرت حلالیت حلال ها

قدرت حلالیت، بیانگر توانایی حلال برای برهمکنش با مولکول های دیگر و در نتیجه انحلال رزین ها و ویسکوزیته فرمولاسیون می باشد.

پارامترهای حلالیت هانسن روش مناسبی برای تخمین قدرت حلالیت حلال ها ارائه می دهد.

اصول اولیه پارامترهای حلالیت هانسن

♦ پارامترهای حلالیت هانسن مجموعهای از 3 عدد هستند که نحوه رفتار حلالها (و همچنین پلیمرها) با مولکولهای دیگر را توصیف میکنند (آیا آنها میخواهند نزدیک یکدیگر باشند یا نه).

♦ هر یک از 3 پارامتر، δD، δP و δH، نشان دهنده یک نوع برهمکنش است: نیروهای پراکندگی لاندن، نیروهای قطبی و نیروهای پیوند هیدروژنی.

♦ از آنجایی که نیروهای پراکندگی برای اکثر حلالهای رایج/مولکولهای آلی مشابه هستند δD تفاوت چندانی ندارد.

♦ δP و δH در اینجا اهمیت بیشتری دارند و می توانند از حلالی به حلال دیگر تفاوت زیادی داشته باشند. این اعداد به ترتیب شاخص های خوبی از خواص قطبی و توانایی حلال برای تشکیل پیوندهای هیدروژنی هستند.

♦ هرچه δP کوچکتر باشد، توانایی بهتری برای حل کردن رزین غیر قطبی، و هرچه δH بالاتر، توانایی تشکیل پیوندهای هیدروژنی بهتر است.

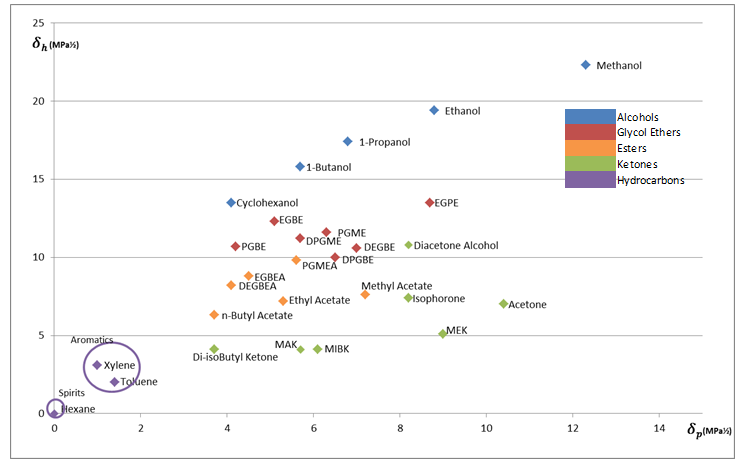

اگرچه هنگام فرموله کردن یک مخلوط حلال، در نظر گرفتن همه پارامترهای هانسن برای مخلوط اهمیت دارد، در اینجا فقط δP و δH را در نظر میگیریم. شکل زیر یک نقشه دوبعدی از حلال ها/خانواده ها را نشان می دهد که می تواند مکمل ماتریس باشد و به درک بهتر خواص حل شوندگی حلال کمک کند.

نکاتی برای یافتن حلال هیدروکربنی مناسب

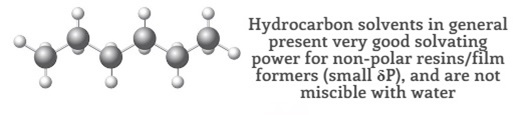

هیدروکربن ها (مولکول هایی که فقط از اتم های کربن و هیدروژن تشکیل شده اند) را می توان به آلیفاتیک، آروماتیک و مخلوط تقسیم کرد.

♦ حلال های آلیفاتیک دارای زنجیره های هیدروکربنی خطی، شاخه ای یا حلقوی مانند حلال خالص هگزان هستند.

♦ حلال های آروماتیک دارای یک گروه بنزن (ساختار حلقوی 6 کربنی) مانند تولوئن و زایلن هستند.

♦ مخلوطهای هیدروکربنهای آلیفاتیک و حلقوی معمولاً با نامهای مینرال یا وایت اسپریت و اسپریت با نقطه جوش ویژه (Special Boiling Point Spirit) شناخته می شوند. مخلوطی از حلال های آروماتیک نیز موجود است.

♦ اسپریت نقطه جوش ویژه (نقطه اشتعال < 21 درجه سانتیگراد) شامل گریدهای مختلف با نقاط اشتعال متفاوت و محدوده جوش ثابت است. آنها حلال هایی با تبخیر بسیار سریع هستند و بنابراین برای پوشش های سریع خشک شونده استفاده می شوند.

♦ مینرال یا وایت اسپریت (معمولاً با نقطه اشتعال > 21 درجه سانتیگراد) نیز در گریدهای مختلف با نقاط اشتعال متفاوت و محدوده جوش ثابت موجود است. نام آنها معمولاً می تواند به نقطه اشتعال (30 درجه سانتیگراد، 40 درجه سانتیگراد، 60 درجه سانتیگراد ...) اشاره داشته باشد. معمولا برای رزین های بر پایه روغن و آلکیدی استفاده می شوند.

♦ مخلوط های هیدروکربنهای آروماتیک (که گاهی اوقات حلالهای نفتا نامیده میشوند) معمولاً برشهای نفتی آروماتیک (C9 تا C13) با درجههای مختلف دارای محدودههای جوش ثابت هستند. آنها معمولاً در بسیاری از پوششهای صنعتی به عنوان بخشی از سیستمهای حلال استفاده میشوند، حتی اگر سعی شود در صورت امکان از آنها اجتناب شود. به طور کلی، حلال های معطر قدرت انحلال بالاتری نسبت به آلیفاتیک دارند.

♦ تولوئن و زایلن معمولاً با فنولیک و آمینو فرمالدئید در سیستمهای پخت حرارتی و همچنین با رزینهای آلکیدی استفاده میشوند.

♦ اسپریت ترپانتین حلال های خاصی هستند که از تقطیر رزین درختان ساخته شده و از ترپن های مختلف تشکیل شده اند. این حلال ها معمولا برای سیستم های برپایه روغن استفاده می شود.

کتون ها به عنوان حلال در رنگ ها و پوشش ها

حلال های کتون به دلیل داشتن گروه کربونیل، گیرنده هیدروژن، قدرت حلالیت خوبی دارند. کتون های کوچک برای رزین های قطبی مناسب هستند و با افزایش زنجیره هیدروکربنی، این کتون ها مناسب رزین های غیر قطبی می باشند. فقط کتون های کوچک با آب قابل اختلاط هستند.

حلال های کتون همچنین می توانند ویسکوزیته سیستم های رزین را با اجتناب از تشکیل پیوند بین رزین های قطبی (زمانی که پیوندهای هیدروژنی بین مولکول های رزین تشکیل می شود) کاهش دهند.

♦ استون: حلال سریع تبخیر شونده مورد استفاده در پوشش های سلولزی

♦ متیل ایزوبوتیل کتون: یک حلال با تبخیر متوسط که در بسیاری از سیستم ها استفاده می شود

♦ متیل آمیل کتون: حلالی با فراریت کم و قدرت حل شوندگی خوب

♦ ایزوفورون: حلالی با تبخیر بسیار کم که در سیستم های پخت حرارتی استفاده می شود. موجب بهبود خیس شدن سطوح و رنگدانه ها می گردد.

انواع استرهای مورد استفاده به عنوان حلال

مانند کتون ها، استرها نیز پذیرنده هیدروژن هستند و بنابراین قدرت حلالیت مشابهی دارند. استرهای کوچک، حلال های خوبی برای رزین های قطبی بوده و قدرت انحلال آنها برای مواد غیر قطبی، مانند کتون ها، با اندازه زنجیره هیدروکربنی آنها افزایش می یابد.

استرها معمولاً اختلاط بسیار محدودی با آب دارند، اما در مقایسه با کتونها، بوی معمولاً «میوهای» خوشایندی دارند. استرها همچنین می توانند برای کاهش ویسکوزیته زمانی که مولکول های رزین های قطبی به دلیل پیوندهای هیدروژنی کمپلکس تشکیل می دهند، استفاده شوند.

♦ اتیل استات: یک حلال سریع تبخیرشونده که به طور گسترده در بسیاری از سیستم هایی که به خشک شدن سریع نیاز دارند استفاده می شود.

♦ بوتیل استات: کاربرد بسیار زیادی دارد، سرعت تبخیر متوسط آن یک ویژگی عالی به شمار می رود و موجب جلوگیری از نقص های سطحی فیلم طی خشک شدن می گردد.

♦ پروپیلن گلیکول مونو متیل اتر استات: یک حلال با تبخیر متوسط نیز در بسیاری از سیستم ها استفاده می شود. اختلاط پذیری بیشتری با آب (اما محدود) در مقایسه با دیگر استرها دارد.

♦ بوتیل گلیکول استات: یک حلال با تبخیر آهسته و قدرت حل کنندگی بسیار خوب است که برای بهبود جریان پذیری و براقیت پوشش های پخت شده در دمای بالا مناسب است.