رزین های اکریلیک مواد پلیمری حاوی مونومرهای اکریلیک به صورت محلول، پراکنده شده یا جامد هستند. این مونومرها معمولاً استرهای اسیدهای اکریلیک، متاکریلیک یا مشتقات آنها هستند و میتوانند با گروههای شیمیایی مختلف (گروه های R) عامل دار شوند. مونومرهای دیگر را نیز می توان در زنجیره های پلیمری گنجاند تا رزین هایی با خواص متفاوت یا هزینه کمتر به دست آید. آنها معمولا در بسیاری از کاربردهای مختلف، از پوششهای صنعتی برپایه حلال و آب گرفته تا پوششهای معماری استفاده میشوند. در مقاله پیش رو درباره دسته بندی اصلی رزین های اکریلیک، انواع مختلف و معیارهای انتخاب بهترین محصول برای فرمولاسیون خود بر اساس کاربرد نهایی بیشتر بدانید.

رزین های اکریلیک چیست؟

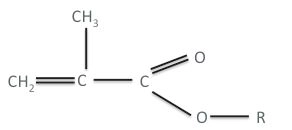

رزین اکریلیک یک ماده پلیمری (محلول، پراکنده یا جامد) حاوی مونومرهای اکریلیک است. این مونومرها معمولاً استرهای اسیدهای اکریلیک، متاکریلیک یا مشتقات آنها هستند و میتوانند درحضور گروههای شیمیایی مختلف (گروههای R) عاملدار شوند. مونومرهای دیگر را نیز می توان در زنجیره های پلیمری گنجاند تا رزین هایی با خواص متفاوت و هزینه کمتر به دست آید.

به طور کلی رزین های اکریلیک مقاومت شیمیایی و فتوشیمیایی خوبی از خود نشان می دهند. آنها معمولا در بسیاری از کاربردهای مختلف، از پوششهای صنعتی برپایه حلال و آب گرفته تا پوششهای معماری استفاده میشوند.

پارامترهای کلیدی رزین اکریلیک عبارتند از:

♦ Tg (دمای انتقال شیشه ای)

♦ میانگین وزن مولکولی پلیمرها

♦ توزیع وزن مولکولی پلیمری

این پارامترها بر روی خواص رزین (ویسکوزیته، پراکندگی ...) و روی فیلم / پوشش نهایی به دست آمده (انعطاف پذیری / سختی ...) تأثیر می گذارد.

دسته بندی های اصلی رزین های اکریلیک

رزین های اکریلیک را با توجه به ترکیب آنها، می توان به 2 دسته مختلف تقسیم کرد: رزین های اکریلیک خالص و رزین های مرکب که حاوی مونومرهای اضافی نیز هستند.

رزین های اکریلیک خالص

اینها فقط مونومرهای اکریلیک دارند. بر روی هر مونومر عامل های مختلف (گروه های R) امکان پذیر است. رایج ترین آنها عبارتند از:

♦ اتم های ساده هیدروژن که منجر به حضور گروه های کربوکسیل در پلیمر می شود.

♦ گروه های غیر واکنشی، به عنوان مثال زنجیره های آلکیل که فقط حاوی کربن و هیدروژن هستند. این گروه از واکنش با سایر ترکیبات جلوگیری کرده و در نتیجه مقاومت شیمیایی رزین را بهبود می بخشد.

♦ گروه های واکنش دهنده، به عنوان مثال حاوی عامل هیدروکسی، که می توانند با ایزوسیانات ها، ملامین ها یا عوامل گلیسیدیل (گروه اپوکسی) واکنش دهند که آنها با آمین ها، اسیدهای کربوکسیلیک و ... واکنش نشان می دهند. همچنین، این گروه ها امکان اتصال بین زنجیره های پلیمری (اتصال عرضی) را برای تشکیل یک ماده پلیمری قوی تر فراهم می کند.

گروه های عاملی مختلف بر خواص رزین، استفاده از آن در کاربردهای مختلف و بر روی خواص نهایی فیلم/پوشش به دست آمده تاثیر می گذارد. عامل دار شدن H، و در نتیجه حضور گروه های کربوکسیل، می تواند چسبندگی روی یک بستر را بهبود بخشد. تعداد زیادی از گروه های کربوکسیل نیز به حل شدن رزین در آب کمک می کند.

برای دستیابی به رزینی با ویژگی های خاص، یا کاهش هزینه آن می توان مونومرهای مختلفی را در پلیمر اکریلیک گنجاند.

رزین های اکریلیک مرکب

استایرن بیشترین مصرف را در رزین های اکریلیک دارد و رزین های حاصل به نام استایرن-اکریلیک شناخته می شوند. مونومرهای استایرن به طور قابل توجهی ارزان تر از مونومرهای اکریلیک هستند. برای افزایش مقاومت در برابر آب و مقاومت قلیایی و بهبود سختی شناخته شده اند. با این حال رزین های استایرن-اکریلیک اغلب در معرض زرد شدن و گچی شدن هستند، مشکلاتی که کاربردهای بالقوه آنها را کاهش می دهد.

انواع رزین های اکریلیک

رزین های اکریلیک به شکل های مختلفی در دسترس هستند، مانند:

1. رزین های اکریلیک ترموپلاستیک

2. رزین های شبکه ای

3. لاتکس های اکریلیک

تمایز دیگر را می توان بین رزین های اکریلیک بر پایه حلال، که در آن رزین در یک حلال یا مخلوط حلال حل می شود، و رزین های آب پایه، که رزین در آب فرموله می شود، ایجاد کرد. یک کلاس بسیار خاص از رزین های آب پایه، لاتکس ها هستند، امولسیون هایی از رزین اکریلیک که پس از تبخیر آب، مقاوم در برابر آب می شوند.

1. رزین های اکریلیک ترموپلاستیک

در رزین های ترموپلاستیک، پلیمرهای تشکیل دهنده رزین حاوی هیچ گروه واکنشی نیستند؛ بنابراین در این رزین ها زنجیره های پلیمری به هم متصل (شبکه ای) نیستند. برای بهبود برهم کنش بین زنجیره های پلیمری مختلف، از پلیمرهای با وزن مولکولی بالا استفاده می شود.

رزین های ترموپلاستیک معمولا نرم می شوند و با افزایش دما می توان آنها را تغییر شکل داد. این ویژگی باعث می شود این رزین ها کاندیدای ایده آل برای برخی از فرایندهای صنعتی مانند قالب گیری تزریقی، قالب گیری فشاری یا اکستروژن باشند. کاربرد اصلی این رزین ها صنایع جوهر و چسب می باشد.

2. رزین های شبکه ای

رزین های شبکه ای را می توان برای تقویت برهم کنش های شیمیایی بین زنجیره های مختلف پلیمری پخت کرد. پخت، که می تواند منجر به ساختارهای پلیمری پیچیده تر و در نتیجه به مواد قوی تر شود، می تواند در شرایط مختلف رخ دهد که عمدتا به گروه فعال موجود در پلیمرها بستگی دارد. هنگامی که گروه های واکنشی وجود دارند، رزین های اکریلیک را می توان با اجازه دادن به تعامل بین دو زنجیره پلیمری مختلف به هم متصل کرد. این می تواند در شرایط خاص رخ دهد، به عنوان مثال در یک دمای خاص یا زیر نور UV. همچنین ممکن است یک کاتالیزور برای ترویج و تسریع واکنش شیمیایی اضافه شود.

تفاوت های بین دو نوع سیستم اتصال عرضی:

♦ رزین های با پیوند خارجی، که به یک عامل پخت نیاز دارند، یعنی یک ماده شیمیایی که با پلیمرها واکنش می دهد، و

♦ رزین های خود شبکه ای شونده

در مورد اول، گروه R معمولا یک زنجیره عامل دار هیدروکسیل است که امکان واکنش با عوامل پخت ملامین یا ایزوسیانات را فراهم می کند. این نوع فرمولاسیون (رزین + عامل پخت) را می توان به دو صورت در نظر گرفت:

♦ سیستم دوجز (2K)، یا

♦ سیستم یک جز (1K)

سیستم دوجزئی (2K) به ویژه در مواقعی که اعمال حرارت در کوره امکان پذیر نیست، استفاده می شود. در سیستم یک جزئی (1K)، عوامل پخت ایزوسیانات را می توان "مسدود" کرد، یا در دمای اتاق غیر فعال کرد، و پخت رزین تنها در دمای بالاتر در کوره اتفاق می افتد.

علاوه بر عامل های هیدروکسیل، گروه های کربوکسیل نیز معمولا روی زنجیره های پلیمری رزین های شبکه ای (یا اسیدهای اکریلیک آزاد) وجود دارند: آنها می توانند به عنوان کاتالیزور برای واکنش پخت عمل کنند و چسبندگی پوشش را بهبود بخشند. علاوه بر این، سایر عوامل پخت مانند اپوکسی ها که می توانند با گروه های کربوکسیل واکنش دهند نیز می توانند در این مورد استفاده شوند.

این رزین های اکریلیک را می توان در فاز حلال تهیه کرد اما اگر تعداد گروه کربوکسیل روی پلیمرها به اندازه کافی زیاد باشد، می توانند در آب حل شوند. در این مورد آنها معمولا به عنوان رقیق کننده آب شناخته می شوند. در سیستم های آب پایه یک حلال کمکی نیز می تواند برای بهبود سازگاری رزین وجود داشته باشد.

همچنین امولسیون هایی از رزین های اکریلیک ترموست نیز موجود است. این امولسیون ها معمولا محتوای جامد بالاتری را در مقایسه با امولسیون های قابل رقیق شدن با آب، در ویسکوزیته یکسان می پذیرند و مقاومت قلیایی معمولا بهتر است؛ زیرا به گروه کربوکسیل کمتری نیاز است.

در نهایت رزین های اکریلیک به عنوان نسخه خود شبکه ای شونده (و نه بر پایه حلال یا بر پایه آب) در دسترس قرار می گیرند. در این نوع رزینها برخی از گروههای R در ساختار کوپلیمری، گروههای آمیدی مسدود شده (آلکوکسی متیل آکریل آمید) مانند N,N-bis-butoxy-methylamide هستند. در طی فرآیند پخت (معمولاً در کوره در دمای بالا)، این گروهها با گروههای هیدروکسیل موجود بر روی کوپلیمرها واکنش میدهند که منجر به اتصالات عرضی و شبکه ای میشود. این نوع رزینها معمولاً در مقایسه با رزینهای شبکه ای با عامل پخت، سختی، براقیت و مقاومت شیمیایی بیشتری دارند.

3. لاتکس های اکریلیک

لاتکس های اکریلیک امولسیونی از ذرات پلیمری اکریلیک در آب هستند. اگرچه امولسیونهای اکریلیکی وجود دارند که میتوانند با عوامل پخت به هم متصل شوند، اما بهم پیوست ذرات (coalescence)، مکانیسم اصلی مورد استفاده برای به دست آوردن یک لایه رنگ یا پوشش از لاتکس است.

پس از استفاده، لاتکس خشک شده و آب تبخیر می شود. ذرات پلیمری در تماس با یکدیگر قرار می گیرند، برهم کنش می کنند و به هم می پیوندند و یک لایه پیوسته تشکیل می دهند. برای بهم پیوست ذرات و در نتیجه یک فیلم خوب، دمای انتقال شیشه ای پلیمر (Tg) باید کمتر از دمای تشکیل فیلم باشد تا امکان تغییر شکل ذرات و انتشار مولکولهای پلیمر فراهم شود. بنابراین، حداقل دمای تشکیل فیلم (MFT) پارامتر مهمی است که باید هنگام انتخاب یک امولسیون اکریلیک در نظر گرفت.

حتی اگر بهم پیوست ذرات (coalescence) مکانیسم اصلی برای به دست آوردن یک فیلم باشد، گروههای واکنشدهنده (هیدروکسیل، گلیسیدیل، کربوکسیل...) میتوانند در رزین (گروههای R) برای دستیابی به شبکه ای شدن بیشتر گنجانده شوند.

انتخاب رزین های اکریلیک

دمای انتقال شیشه ای (Tg)

دمای انتقال شیشه ای (Tg) دمایی است که در آن یک ماده پلیمری از حالت جامد شیشه ای به حالت مایع تبدیل می شود. Tg یک رزین اکریلیک توسط فرمولاسیون رزین تعریف می شود. این پارامتر نقش کلیدی در سختی/انعطاف پذیری لایه رنگ نهایی دارد. قوانین زیر می تواند به انتخاب فرمولاسیون رزین با Tg مناسب کمک کند:

♦ Tg به شدت به مونومرهای رزین بستگی دارد (مونومرهای متاکریلات Tg بالاتری نسبت به آکریلات دارند)

♦ Tg با افزایش درجه اتصال عرضی افزایش می یابد (تعداد پیوندهای عرضی بین 2 زنجیره پلیمری)

♦ هر چه Tg بالاتر باشد، فیلم سخت تر (انعطاف پذیری کمتر) حاصل می شود.

وجود مونومرهای دیگر (به عنوان مثال استایرن)، ماهیت گروه R فعال یا غیر واکنشی موجود یا Tg عامل اتصال عرضی مورد استفاده (مثلاً ملامین یا ایزوسیانات) بر Tg نهایی تأثیر خواهد گذاشت.

ویسکوزیته

ویسکوزیته رزین اکریلیک به محتوای جامد بستگی دارد، اما میانگین وزن مولکولی پلیمرهای موجود در رزین و توزیع وزن مولکولی نیز تأثیر خواهد داشت. معمولاً قوانین زیر اعمال می شود:

♦ در محتوای جامد یکسان، هر چه میانگین وزن مولکولی پلیمر بیشتر باشد، ویسکوزیته بالاتری دارد.

♦ وقتی میانگین وزن مولکولی یکسان است، توزیع وزن مولکولی باریکتر، ویسکوزیته کمتر است.

عدد مقدار هیدروکسیل

مقدار هیدروکسیل نشانگر واکنش پذیری رزین های اکریلیک فعال شده با عامل های هیدروکسیل است (یعنی تعداد گروه OH موجود). معمولاً به صورت جرم KOH بر حسب میلی گرم بیان می شود که معادل مقدار اسید استیک در طی استیلاسیون 1 گرم رزین است. هر چه مقدار هیدروکسیل بالاتر باشد، واکنش پذیری (و در نتیجه احتمال اتصال عرضی) بالاتر است.

ارزش اسیدی

اسید نشانگر تعداد گروه کربوکسیل موجود در کوپلیمر است. معمولاً به صورت مقدار KOH مورد نیاز برای خنثی کردن 1 گرم رزین بیان می شود (به DIN 53402 یا ISO 2114 مراجعه کنید). تعداد گروه کربوکسیل بر خواص چسبندگی رزین و حلالیت در آب تأثیر دارد. هرچه مقدار اسید بیشتر باشد، تعداد گروه های کربوکسیل بیشتر است.

حداقل دمای تشکیل فیلم برای پراکندگی اکریلیک

حداقل دمای تشکیل فیلم (MFT) حداقل دمایی است که برای تشکیل لایه فیلم پیوسته و بدون ترک خوردگی نیاز است.

♦ برای لاتکس های اکریلیک که برای کاربردهای معماری (رنگ دیوار) طراحی شده اند، دمای MFT معمولا کمتر از 5 درجه سانتی گراد است.

♦ برای لاتکس هایی که برای کاربردهای صنعتی طراحی شده اند، و لاتکس پخت می شود، MFT می تواند بالاتر باشد

pH (برای آب پایه یا پراکندگی)

رزین های اکریلیک پایه آب معمولا با بافرهای اسیدی یا بازی خنثی می شوند تا پایداری رزین را بهبود بخشند. در طول فرمولاسیون پوشش، pH ممکن است تغییر کند و پراکندگی می تواند ناپایدار شود و منعقد شود:

♦ اگر pH اولیه اسیدی باشد، در صورت افزایش pH در طول فرمولاسیون رنگ، احتمال انعقاد ذرات وجود دارد.

♦ اگر pH بازی باشد، پراکندگی معمولا در pH بالاتر نسبت به pH پایین بهتر اتفاق می افتد.