کیورینگ یا اتصال عرضی مکانیزمی است که در آن یک موجودیت عملکردی (مولکول منفرد یا بخش عملکردی یک الیگومر، پیش پلیمر یا پلیمر) در طول فرآیند پلیمریزاسیون با سایر عناصری که قرار است در سیستم زنجیرههای پلیمری جدید گنجانده شوند، واکنش نشان میدهد.

روش های مختلف اتصال عرضی و انواع عوامل پخت وجود دارد که می توانند مکانیسم پلیمریزاسیون را بهبود بخشند. گاهی اوقات، برای رسیدن به ویژگیهای پوشش نهایی، مواد پخت کاملاً مورد نیاز هستند. در این مقاله با معرفی انواع گروه های شیمیایی اتصالات عرضی، یاد بگیرید که چگونه بهترین عامل پخت را برای فرمولاسیون پوشش خود انتخاب کنید.

عامل پخت (Curing Agent) چیست؟

امروزه در بسیاری از پوشش ها، لایه نهایی از طریق واکنش اتصال عرضی ظاهر می شود. این فیلم نهایی از واکنش بین پلیمر اصلی و یک عامل پخت یا اتصال عرضی حاصل می شود.

عامل پخت را می توان به عنوان ماده ای تعریف کرد که در واکنش شیمیایی بین الیگومر، پیش پلیمر و پلیمر شرکت می کند تا به فرآیند پلیمریزاسیون دست یابد و فیلم نهایی را ارائه دهد.

یعنی عامل پخت در این واکنش مصرف می شود. در نتیجه در فیلم نهایی باقی می ماند و در خواص شیمیایی و مکانیکی آن شرکت می کند. عامل پخت همراه با بایندرها، به ساخت شبکه سه بعدی کمک می کند. این مکانیسم را می توان با استفاده از یک عامل کاتالیستی اصلاح کرد.

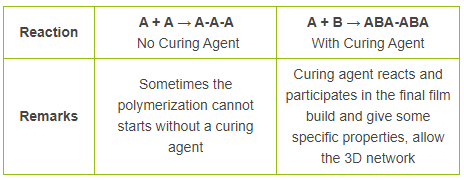

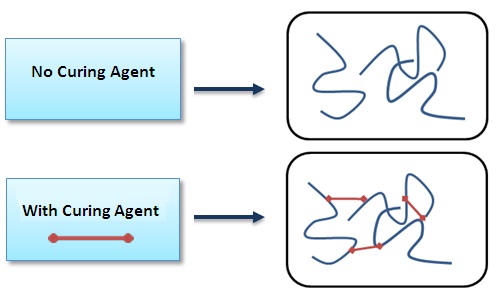

به دلیل اینکه عامل پخت در پلیمریزاسیون شرکت می کند خواص مکانیکی و شیمیایی سیستم های پوشش با استفاده از عامل پخت یا اتصال دهنده عرضی یا بدون آن متفاوت است. جدول و شکل زیر مقایسه بین فرآیندهای پلیمریزاسیون با /و بدون عامل پخت را نشان می دهد:

نیاز به عامل کیورینگ

یک عامل پخت یا اتصال دهنده عرضی، امکان دستیابی به فرآیند پلیمریزاسیون را با واکنش با گروه های عاملی ماده پلیمری فراهم می کند:

♦ عامل پخت پس از واکنش در ساختار پلیمری باقی می ماند.

♦ عوامل پخت خاصی از طریق ساختار شبکه سه بعدی با بایندر، برخی خواص اضافی به سیستم می بخشند.

حال، بیایید به تفصیل بفهمیم که انواع اصلی عوامل پخت/کراسلینکرهای مورد استفاده در فرمولاسیون پوشش چیست.

انواع عوامل پخت در پوشش ها

انتخاب یک عامل پخت مهم است. نتیجه گیری آنها محدود نیست و می توان آن را به بیشتر سیستم های پوششی تعمیم داد. زیرا گروه های عاملی یکسان ممکن است با عوامل پخت مختلف واکنش نشان دهد. پلیمرهای مختلف ممکن است سایت های عامل مشابهی داشته باشند (مانند سایت های –OH یا –COOH). بنابراین، ما بر روی ویژگی های عوامل پخت تمرکز خواهیم کرد و نه بر روی نوع پلیمر اصلی.

انتخاب عامل پخت مناسب، کلید دستیابی به پوشش های با کیفیت بالا است. همچنین ایجاد شبکه سه بعدی مناسب، ویژگی های فیلم را افزایش می دهد.

و تا زمانی که خواص مورد نظر در فرمولاسیون تامین شود، عوامل پخت در یکی از این موارد استفاده میشوند: پوششهای آب پایه، پوششهای حلال پایه، پوششهای پودری و پوششهای پخت پرتویی.

انواع مختلف عوامل پخت مورد استفاده در فرمولاسیون پوشش ها عبارتند از:

♦ نوع آمینی

♦ نوع آمیدی

♦ نوع سیلان

♦ نوع ایزوسیانات

♦ سایر عوامل پخت (آریزیدین، ترکیبات مرکاپتو...)

♦ اتصال دهنده های عرضی در سیستم های آب پایه

عوامل پخت آمینی

عوامل پخت آمینی مشتقاتی از آمونیاک (NH3) هستند. با توجه به تعداد آمین های موجود در یک مولکول نامگذاری می شوند، مانند: مونو، دی، تری و پلی آمین. با توجه به نوع هیدروکربن درگیر، به صورت زیر طبقه بندی می شوند:

1. آلیفاتیک - عوامل پخت آمینی آلیفاتیک را می توان برای افزایش مقاومت شیمیایی انتخاب کرد. به طور کلی ویسکوزیته پایینی دارند و تاثیر رنگی کمی روی فیلم دارند. این عوامل، امکان پخت سریع حتی در دمای اتاق را فراهم می کند. چنین محصولاتی عبارتند از:

♦ آمینو اتیل پیپرازین

♦ دی اتیلن تری آمین

♦ تری اتیلن تترامین

با ایجاد اصلاحاتی در این آمین ها، می توان به تنظیم واکنش پذیری و به بهبود ویژگی های هدف دست یافت، مانند:

♦ مقاومت شیمیایی

♦ مقاومت در برابر براش Blush resistance

♦ مقاومت نقطه آب، یا

♦ چسبندگی

2. سیکلوآلیفاتیک - آمین های سیکلوآلیفاتیک از IPDA به دلیل تأثیر عالی بر خواص شیمیایی و مکانیکی یکی از متداول ترین عوامل پخت هستند. آنها را می توان برای پوشش های کم VOC با ویژگی های زیر استفاده کرد:

♦ سرعت پخت سریع

♦ پات لایف کوتاه، و

♦ مناسب بودن پخت در دمای پایین

3. آروماتیک - این عوامل پخت معمولاً انواع آمینی هستند که برای بهبود بیشتر اصلاح شده اند مانند:

♦ افزایش مقاومت شیمیایی

♦ تاثیرگذار بر زمان پخت، حتی در دماهای پایین

♦ چسبندگی خوب حتی روی سطوح مرطوب

♦ پات لایف بیشتر

آمین های آروماتیک مقاومت شیمیایی بهتری نسبت به آمین های آلیفاتیک دارند.

برای پخت رزین های اپوکسی، مواد کیورینگ آمینی توصیه می شود. سرعت پخت به موارد زیر بستگی دارد:

♦ نوع و دوز آمین و

♦ نوع رزین اپوکسی

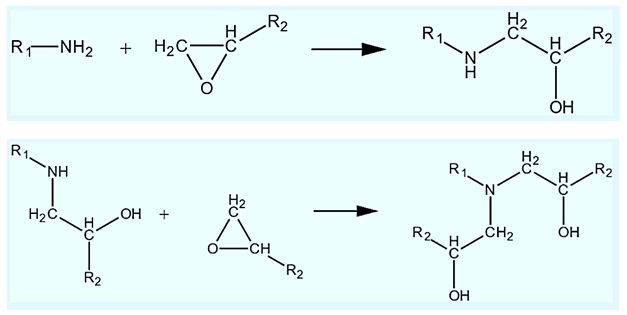

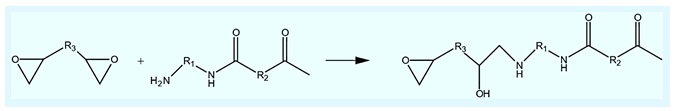

به طور کلی، دوز عامل پخت آمین زمانی بهینه است که تعداد مول ها در گروه های اپوکسی برابر با تعداد هیدروژن فعال باشد. در زیر واکنش عامل کیورینگ نوع آمین با رزین اپوکسی نشان داده شده است.

واکنش عامل پخت آمینی با رزین های اپوکسی

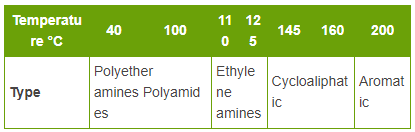

جدول زیر آمین های توصیه شده را بر حسب دمای پخت برای رزین نوع DGEBA نشان می دهد:

عوامل پخت نوع آمید

عوامل پخت پلی آمید از واکنش بین اسید چرب و پلی آمین تشکیل می شوند. حاوی آمین های اولیه و ثانویه فعال در مولکول های آن هستند. پلی آمیدهای کلاسیک فیلم های انعطاف پذیرتری با چسبندگی و مقاومت در برابر آب خوب ارائه می دهند. این خانواده تقریباً در تمام انواع پوششها از جمله پوششهای پودری (مواد مبتنی بر دی سیان دی آمید) قابل استفاده است.

پلی آمید آمین با رزین اپوکسی نوع بیسفنول A واکنش می دهد تا در دمای معمولی یا کمتر از آن با تولید گرمای متوسط عمل کند. سرعت پخت آهسته پات لایف طولانی را ارائه می دهد.

در شکل زیر واکنش عوامل پخت از نوع پلی آمید با رزین اپوکسی نشان داده شده است:

واکنش آمین نوع پلی آمید با رزین اپوکسی

این گروه فراریت کمتری دارند و می توانند در فرمولاسیون های کم VOC و میزان رنگدانه بالا استفاده شوند. آنها چسبندگی خوبی به بتن دارند و می توانند مقاومت در برابر خوردگی را افزایش دهند. از طریق اصلاح مناسب، چسبندگی به فلز و مقاومت در برابر ضربه ممکن است افزایش یابد.

عوامل پخت سیلان

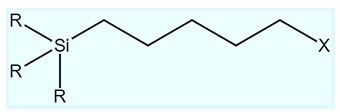

عوامل پخت سیلان بر پایه ترکیبات سیلان هستند. بر اساس اتم سیلیکون، آنها معمولاً دو کلاس عملکردی ارائه می دهند:

1. گروه قابل هیدرولیز: در اینجا R معمولاً آلکوکسی، آسیلوکسی، هالوژن یا آمین است. پس از هیدرولیز، یک گروه سیلانول واکنشی تشکیل می شود که می تواند با مواد معدنی مانند شیشه یا فلز پیوندهای شیمیایی ایجاد کند.

2. گروه واکنش پذیر غیر قابل هیدرولیز: در اینجا X معمولاً گروه آمینو، اپوکسی یا وینیل است. برای به دست آوردن ویژگی های خاص، با مواد آلی مانند رزین ها پیوند ایجاد می کند.

در شکل زیر ساختار کلی سیلان نشان داده شده است:

ساختار سیلان

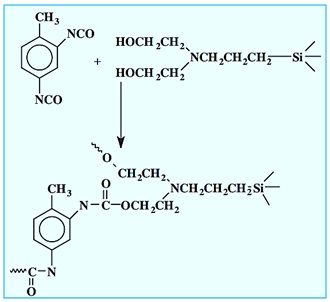

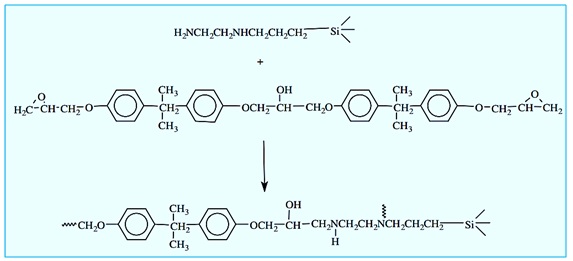

♦ سیلان با عامل آمین، عامل پخت آمینی کلاسیک برای رزین های عاملدار اپوکسی یا اورتان. پخت خوبی را در دماهای پایین فراهم می کنند و می توانند مقاومت شیمیایی و خوردگی را و همچنین چسبندگی بستر را بهبود بخشند.

♦ سیلان با عامل وینیل، این عامل پخت می تواند چسبندگی بستر را بهبود بخشد.

♦ سیلان های هیدرولیز شده، اغلب به عنوان عامل پخت اپوکسی آب پایه استفاده می شود.

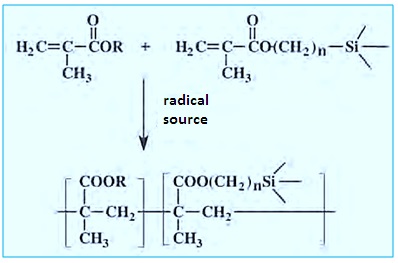

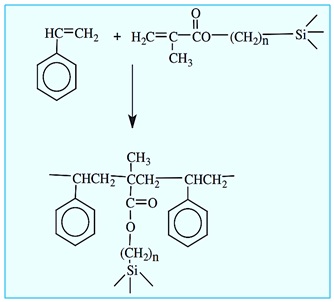

به دلیل تطبیق پذیری آنها، می توانند با انواع مختلف رزین واکنش نشان دهند:

پخت رزین اکریلیک

پخت رزین پلی استر غیر اشباع استایرن

پخت رزین پلی اورتان

پخت رزین اپوکسی

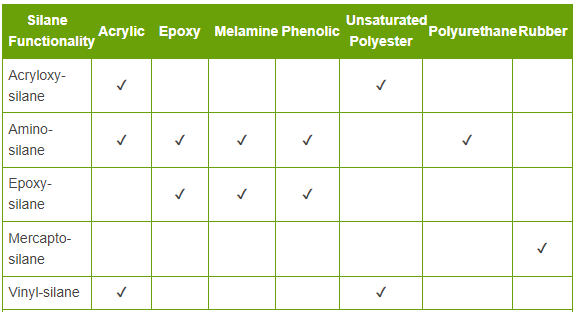

سیلان ها عموما به عنوان عامل پخت یا کوپلینگ استفاده می شوند. سازگاری گروه های سیلان با سیستم های مختلف رزین را می توان به صورت زیر خلاصه کرد.

ادامه مقاله را در اینجا بخوانید: